10月12日至15日,由教育部等11个部门联合河南省人民政府主办的中国国际大学生创新大赛(2025)全国总决赛在郑州举行。在本次竞赛中,机械工程学院参赛学子披荆斩棘,不负众望,分别荣获金奖3项,银奖1项,国际项目金奖5项,银奖3项。其中,主体赛金奖1项、银奖1项;产业赛道金奖2项。机械学子以先锋姿态,在科研创新和创业实践的广阔天地中奋勇开拓,展现了新时代青年肩负历史使命、引领未来发展的非凡潜力和责任担当。

图1 中国国际大学生创新大赛(2025)全国总决赛

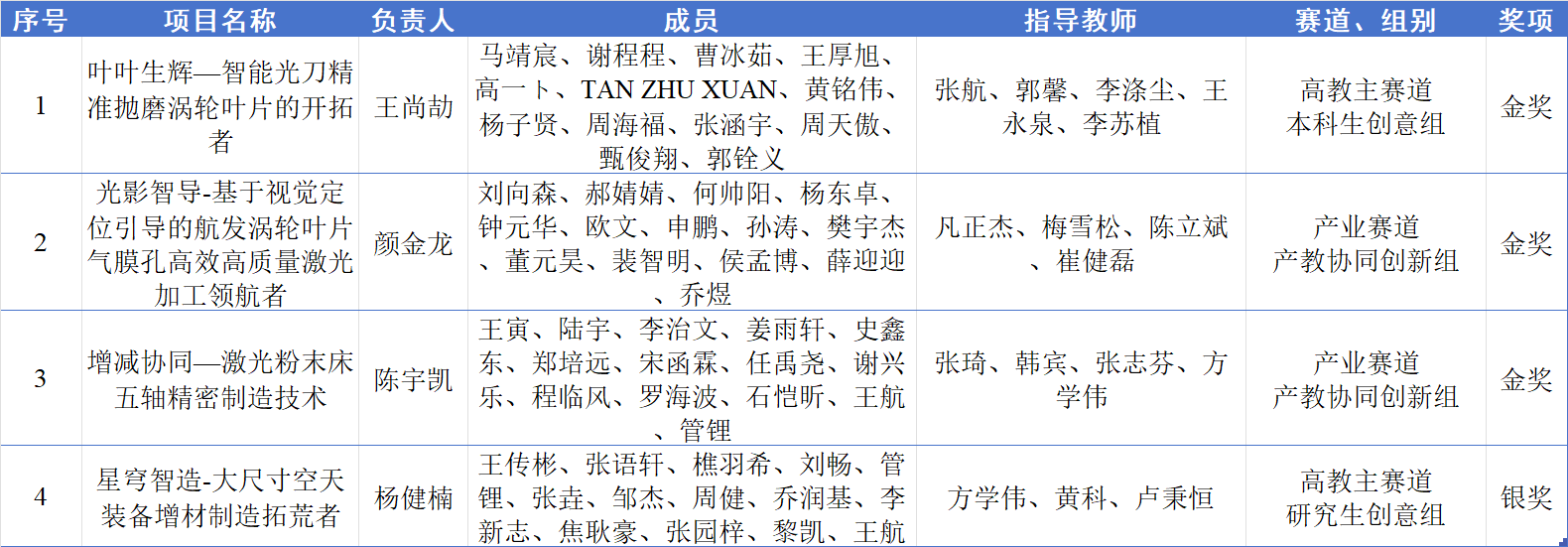

本次大赛,我院研究生团队积极响应,勇于创新,在多个高水平项目中深度参与、攻坚克难,最终取得了令人瞩目的佳绩。在主体赛中,我院“星穹智造——大尺寸空天装备增材制造拓荒者”项目获国家银奖。在产业赛道中,我院“光影智导——基于视觉定位引导的航发涡轮叶片气膜孔高效高质量激光加工领航者”、“增减协同——激光粉末床五轴精密制造技术”2个项目获国家金奖。

三支获奖团队聚焦航空航天、高端制造等战略性领域的前沿和重难点问题进行攻关,研究内容覆盖了从航空发动机叶片的高效精密加工,到航天复杂零件的增减材协同制造,再到10米级空天大尺寸构件的整体成型。机械学子们不仅致力于突破高端装备的制造瓶颈,更积极探索新一代智能制造技术的无限可能,充分彰显了中国国际大学生创新大赛在激发青年创新活力、服务国家重大需求中的引领作用。

我院本科生“叶叶生辉”团队凭借“智能光刀精准抛磨涡轮叶片”项目荣获国家金奖,这是自2015年该项赛事举办以来,机械学院获得的首枚本科生主赛道金奖。该项目聚焦航空发动机叶片等关键部件的高精度抛磨难题,创新提出复合激光精准抛光技术,突破传统抛光工艺在复杂曲面、材料适应性及表面质量控制等方面的瓶颈。该项金奖的突破,彰显了学校在卓越工程人才培养方面的显著成效,也体现了机械学子扎实的科研功底与解决国家重大需求的担当,为中国智造迈向国际舞台贡献青春力量。

西安交大机械学院获奖名单

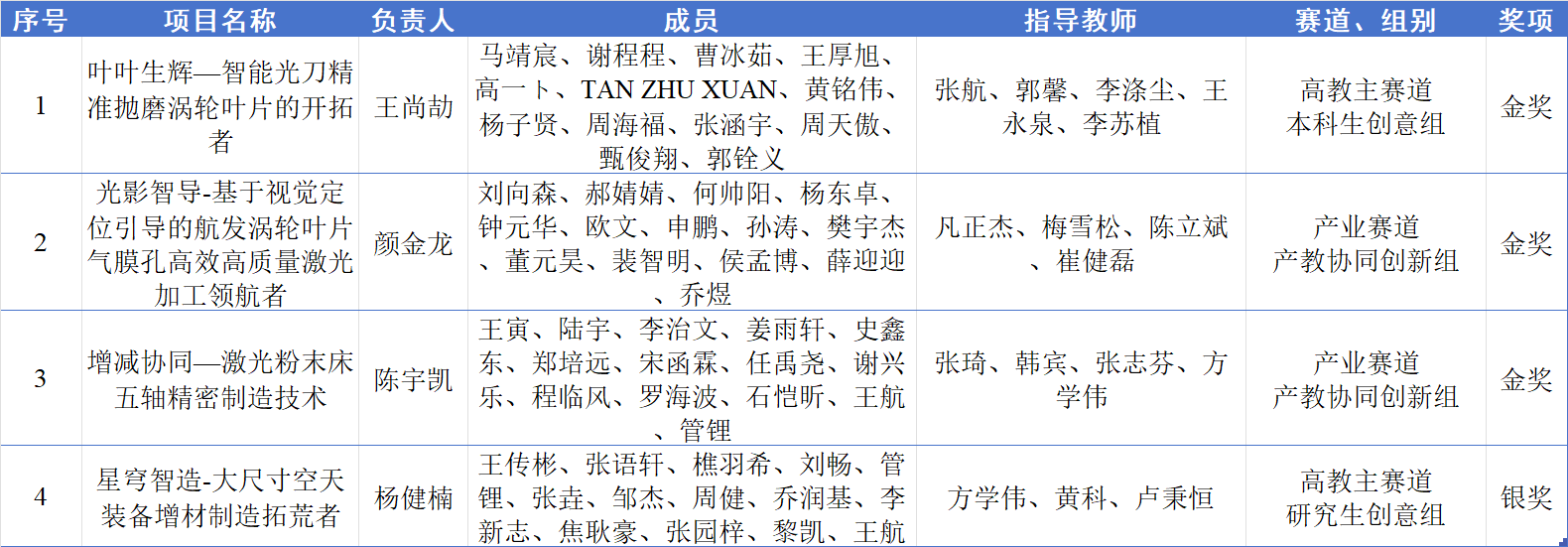

机械学院推荐的国际项目获奖情况

图2 学院各参赛队伍积极备赛

学院始终以“真问题”为导向,构建“学科特色+产业需求”双轮驱动的创新创业教育生态。赛前,学院组建由跨学科导师牵头的指导团队,为每个项目多次开展技术研讨会,从选题论证到原型迭代全程把关。

近年来,学院依托系列化、层次化高水平科创竞赛,引导学生将课堂知识与产业关键问题紧密结合。针对本次大赛,学院从体制机制保障、激励政策落地等方面给予多维度支持,教务、团委等部门协同开展项目挖掘与培育。未来,学院将持续深化“6352工程”和“1121”产学研融合模式,推进“产教融合、协同育人”创新工程,加速竞赛成果转化孵化,着力提高新时代拔尖创新人才自主培养质量,为制造强国建设贡献更多青春力量。

【获奖项目简介】

本科生团队:

叶叶生辉—智能光刀精准抛磨涡轮叶片的开拓者

【获奖等级】国家金奖(本科生主赛道)

【团队成员】王尚劼、马靖宸、谢程程、曹冰茹、王厚旭、高一卜、TAN ZHU XUAN、黄铭伟、杨子贤、周海福、张涵宇、周天傲、甄俊翔、郭铨义

【指导老师】张航、郭馨、李涤尘、王永泉、李苏植

【项目简介】该项目是针对航空发动机等高端装备核心部件超精密抛光的一项革命性技术突破。项目团队创新性地提出了多波段宽频域复合激光抛光技术,通过远红外至深紫外波段激光的协同作用,实现了对多种材料的纳米级、非接触、无应力抛光。与传统技术相比,该方案从根本上解决了复杂曲面自适应抛光、局域光洁度精准调控、表面微裂纹修复等长期存在的技术瓶颈。该技术不仅是抛光工艺的升级,更是为高端装备的可靠性提升与寿命延长提供了关键的国产化解决方案,对打破国外技术垄断、保障国家产业链安全具有重大战略意义。

研究生团队:

光影智导——基于视觉定位引导的航发涡轮叶片气膜孔高效高质量激光加工领航者

【获奖等级】国家金奖(产业赛道全国第一)

【团队成员】颜金龙、刘向森、郝婧婧、何帅阳、杨东卓、钟元华、欧文、申鹏、孙涛、樊宇杰、董元昊、裴智明、侯孟博、薛迎迎、乔煜

【指导老师】凡正杰、梅雪松、陈立斌、崔健磊

【项目简介】随着先进战机对大推重比的迫切需求,对航空发动机热效率与推力输出提出了更高要求。为提高航发最大推力,必须进一步提升涡轮前进口温度。目前,世界先进航空发动机的涡轮前温度已突破2000K,使得航发关键零件——高压涡轮工作叶片面临更严苛的高温服役环境。现有涡轮叶片基体材料耐温性能已趋极限,亟需有效叶片冷却方式。气膜孔气膜冷却作为一种重要的叶片冷却方式,通过气膜孔高速喷射低温气体在叶片型面形成低温冷却气膜,是当前航发涡轮叶片高效冷却核心技术。然而,受限于国外发达国家在相关领域对我国的严格技术封锁,涡轮叶片气膜孔高效高质量加工技术成为我国国产航发推力提升的关键制约瓶颈,亟需实现技术自主突破。在此背景下,光影智导团队依托前期课题积累,成功自主研发了基于视觉定位引导的涡轮叶片气膜孔飞秒激光加工装备,该装备搭载自研光机电协同控制CAM软件系统,提供了从测量、定位、制孔到防护的涡轮叶片气膜孔全流程闭环加工解决方案,获得行业专家权威认证与高度评价。团队成员坚持以矢志奋斗践行航空报国初心,以实干作风担当科技强军使命。淬炼匠心,凝结创新,让“中国心”在祖国蓝天奏响最强音!

增减协同——激光粉末床五轴精密制造技术

【获奖等级】国家金奖

【团队成员】陈宇凯、王寅、陆宇、李治文、姜雨轩、史鑫东、郑培远、程临风、罗海波、宋函霖、任禹尧、谢兴乐、石恺昕、王航、管锂

【指导老师】张琦、韩宾、陈立斌、张志芬、方学伟

【项目简介】针对航天六院11所可重复使用超燃冲压发动机内支板喷注器零件,采用传统激光粉末床熔融技术制造存在内流道表面粗糙度高、尺寸精度差等问题,不利于零件乃至整个发动机的长期服役。本项目首创了激光粉末床熔融与五轴数控加工原位复合的方案,自主研发了国际领先的激光粉末床熔融五轴增减材复合制造原理样机、专用软件及智能监测系统。团队成功攻克了航天发动机支板喷注器零件精密制造难题,加工零件尺寸精度可达±0.01 mm/100 mm,表面粗糙度小于Ra 0.8 μm,表面粘连粉末减少超90%,燃油流阻降低超20%,有助于目标零件综合性能和寿命的提升。团队致力于克服本领域关键技术壁垒,支撑我国新一代关键零件的快速研制,提升创新能力。

星穹智造——大尺寸空天装备增材制造拓荒者

【获奖等级】国家银奖

【团队成员】杨健楠、王传彬、张语轩、樵羽希、刘畅、管锂、张垚、邹杰、周健、乔润基、李新志、焦耿豪、张园梓、黎凯、王航

【指导老师】方学伟、黄科、陈立斌、卢秉恒

【项目简介】我国航空航天领域长期依赖传统锻造切削技术,材料利用率不足15%,不仅造成资源严重浪费,还伴随高能耗、高排放问题;受工艺限制,构件往往依赖多零件拼装与结构加强,导致整体能效偏低。发展自主增材制造能力,已成为我国实现高效能航空航天制造的战略必需。当前,国内增材制造行业面临西方严格技术封锁,自身也存在孔隙率高、翘曲变形难以控制等瓶颈问题,导致无法稳定制造满足航空航天要求的大尺寸构件,实现大尺寸增材制造技术突破已刻不容缓。星穹智造团队直面行业痛点,通过40+次深入企业调研、5000+小时技术攻关,历经七年积累实现关键技术突破。团队自主研发低频锤击和激光冲击多场耦合强韧化技术,开发长时连续增材工艺协同智控算法,实现全流程制造工艺动态调节,成功实现10米级构件整体成型,极大节约材料成本。