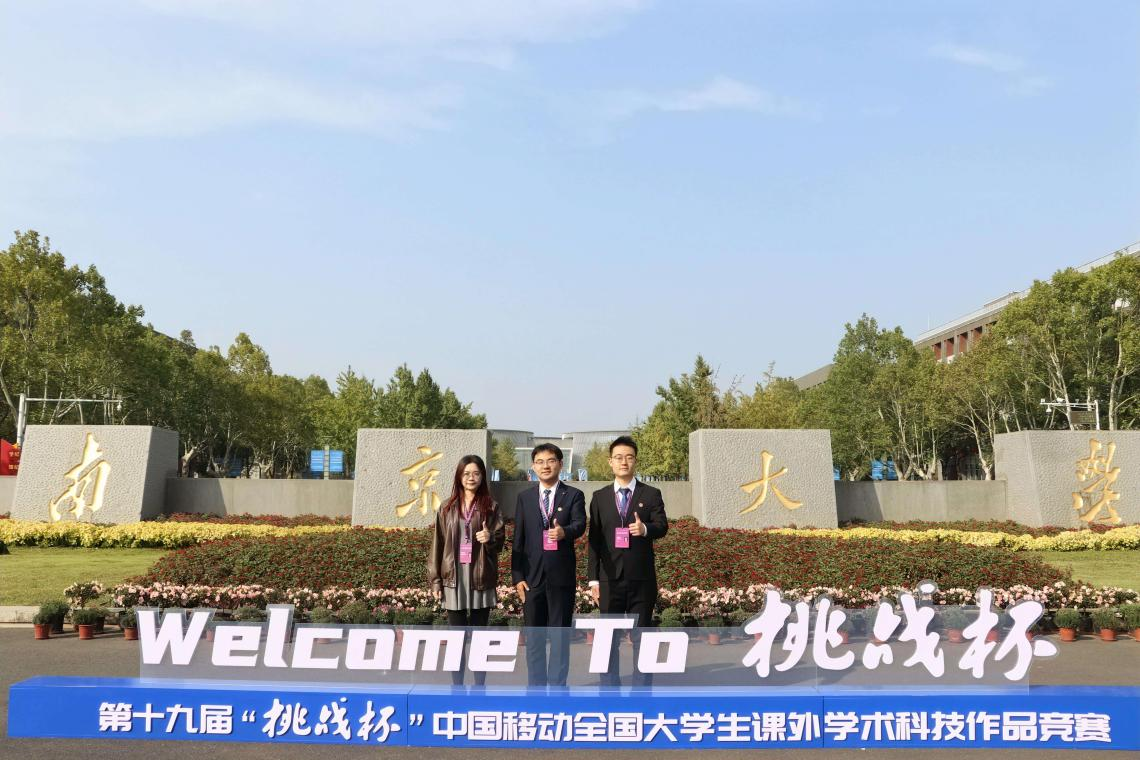

第十九届“挑战杯”全国大学生课外学术科技作品竞赛于2025年10月31日至11月3日在南京大学成功举办。本届竞赛以“青春为中国式现代化挺膺担当”为主题,共吸引全国2700多所高校、300多万名学生参与,作品超过40万件。我院学子在本次赛事中共斩获四项国家级奖项,包括主体赛一等奖一项、主体赛二等奖一项、“人工智能+”应用赛特等奖两项,是我校国赛参赛作品获奖数最多的学院。

图1第十九届“挑战杯”全国大学生课外学术科技作品竞赛

获奖项目涵盖精密制造、航空航天、新能源检测等多个前沿方向,充分体现了机械工程学院在跨学科融合、人工智能赋能等方面的创新能力,展现了机械学子面向国家战略需求开展科研实践的扎实功底与使命担当。

图2 各队伍积极备赛

本科生团队:年轻创新活力的生动载体

在第十九届“挑战杯”全国大学生课外学术科技作品竞赛中,我院本科生团队斩获佳绩,展现出突出的创新活力。由本科生团队完成的“精热智补——精密机床热误差补偿智控系统”荣获“人工智能+”应用赛特等奖,也是陕西省该赛道中唯一的本科生特等奖团队。该项目致力于解决精密制造领域的“卡脖子”难题,创新性融合物理机理与人工智能算法,开发了一套具有自主知识产权的智能补偿系统,成功将高精密数控机床加工精度稳定在微米级,为提升我国高端数控装备的自主可控能力提供了关键技术支撑。本科生团队凭借“基于多源监测自适应控制的电弧增材外场辅助系统”项目荣获全国二等奖。该项目围绕航空航天大型构件增材制造工艺进行创新,为提升构件性能与制造效率提供了完整解决方案,展现了学生面向国家重大需求解决复杂工程问题的能力。

研究生团队:有组织科研形态的中坚力量

研究生团队参赛,依托学院各科研团队有组织的科研形态,充分彰显更高层次的科研创新实力。梅雪松教授团队指导的“基于视觉引导的多能场耦合飞秒激光陶瓷型芯控形系统”项目斩获主体赛国家一等奖。团队以有组织科研为支撑,直面航空发动机核心部件制造难题,凝聚攻关合力推动相关技术成功应用于行业龙头企业,为我国航空动力关键部件的自主研制提供有力保障。徐俊教授团队指导的“锂云科技 —— 行业领先的电池 AI 数智化监测系统” 荣获 “人工智能 +” 应用赛国家特等奖。团队凭借有组织科研的系统性布局,构建电池 AI 垂类大模型极大提升了检测效率与安全性,目前已与多家行业头部企业开展合作,成为智能制造技术在战略性新兴产业中成功应用的典范。

机械工程学院是,始终坚持“为党育人、为国育才”初心使命,紧密围绕制造强国战略,持续深化创新创业教育改革、构建产学研用深度融合育人体系,扎实推进实施“6352”工程,完善“1121”企业主导产学研深度融合新模式,引导学生在攻克精密制造、航空航天、新能源等领域“卡脖子”难题中锤炼本领。未来,学院将扎实落实立德树人根本任务,为强国建设培养更多具有家国情怀、全球视野、创新精神和实践能力的卓越工程人才,为加快实现高水平科技自立自强贡献坚实的机械力量。

项目介绍

基于视觉引导的多能场耦合飞秒激光陶瓷型芯控形系统

【获奖等级】

主体赛国家一等奖

【团队成员】

裴智明、马跃、肖昱鑫、朱雯嘉、常泽坤、易亮天、李思青、冯鑫

【指导老师】

凡正杰、梅雪松、王晓东

【项目简介】

作为航空发动机涡轮叶片内腔成型的填充模具,陶瓷型芯制造面临修型精度差、成品率低等难题,传统修型方式的局限性已成为制约产业升级的瓶颈。激光自适应修型技术是解决陶瓷修型行业窘境的关键途径,但是该行业仍存在一系列难题。基于此本团队实地调研多家航空企业,自研飞秒激光陶瓷型芯自适应修型系统。在硬件方面,实现微米级定位精度和自动修型;在软件方面,减少了定位时间和边缘误差,实现了高精度配准和路径自生成;在工艺方面,开发多能场协同控制策略,提升了加工质量。核心技术已成功落地于行业龙头企业,受到多名院士和行业专家的一致认可,为高性能涡轮叶片的自主研制提供了关键保障。

基于多源监测自适应控制的电弧增材外场辅助系统

【获奖等级】

主题赛国家二等奖

【团队成员】

国嘉容、吴浩楠、徐斌彬、仵家禾、马鹏、张靖宜、胡芮、沈席茹

【指导老师】

黄科、方学伟、张宏凯

【项目简介】

本项目聚焦航空航天领域对大尺寸、高精度、轻量化金属构件的迫切需求,精准攻克传统电弧熔丝增材制造技术中构件精度不足、力学性能不稳定的行业痛点,最终形成“设备-算法-工艺”的完整解决方案:创新“焊机固定-平台移动”的结构设计并搭载双激光轮廓仪,实现成型过程实时监测;采用多层感知机模型优化焊道形貌预测,动态调整参数提升表面精度及尺寸精度;超声装置与平台结合并采用变功率超声辅助调控,改善构件性能。解决电弧熔丝增材制造技术快而不精、大而不强的问题,为航空航天领域关键承重构件、复杂腔体构件的高效化、高质量化制造提供了核心技术支撑。

精热智补——精密机床热误差补偿智控系统

【获奖等级】

“人工智能+”应用赛—特等奖(陕西省唯一本科生团队)

【团队成员】

史承凡、林子康、解舒媛、王艺霏、罗云彤、蔡德浩、刘长昊、李星燃

【指导老师】

梅雪松、施虎、雷默涵

【项目简介】

本项目针对高精密制造中因机床发热导致加工精度下降的核心难题,创新性融合物理机理与人工智能算法,开发了一套具有自主知识产权的智能补偿系统。在数据收集端,该系统能够通过构建主轴系统的五点法测量方案和进给系统的全场域同步立体监测实现温度场的实时精准监测,通过深度学习算法以及物理原理对热变形进行解耦获取温度敏感点,针对性优化关键测点。在数据处理端,基于热误差物理机理解耦分析,通过以时序分析为基础的热误差自回归滑动平均模型等算法对热变形进行超前预测并实现工况自适应的动态补偿。在硬件设计方面,项目将预测模型具体为三参数,构建针对性补偿电路提升热误差实施补偿的稳定性。项目成功将高精密数控机床加工精度稳定在微米级,有效提升了加工效率与产品合格率,为突破国外技术垄断、提升高端装备制造自主可控能力提供了关键技术支撑。

锂云科技——行业领先的电池AI数智化监测系统

【获奖等级】

“人工智能+”应用赛—国家特等奖

【团队成员】

王瑞辰、温佳、林川平、董溪遥、岳君亭、白皓瑞、方怡晨、师培彤、侯嘉洋、马梓玮

【指导老师】

徐俊、梅雪松、雷杨浩

【项目简介】

近年来,我国新能源领域发展日新月异,电动汽车的产销量连续十年领跑全球。光鲜亮丽的数据背后,一方面是现有低效的电池检测方法不能满足企业需求,另一方面是不成熟的电池分选技术极易带来安全爆炸的隐患。

锂云科技团队致力于用人工智能技术赋能行业,在相关领域深耕六年以上,积累了业内领先的百万级数据库。行业首创“力-电-热”耦合的电池AI垂类大模型,开发出“云-边-端”协同的电池AI数智化检测系统,将电池检测时间从传统的5~8小时大幅降低至20min以内,检测效率提升10倍以上,电池筛选的准确性提高80%。目前已完成三十余家企业的产线验证,全国动力电池Top10的企业中,已有7家正在深度合作。